自动化率100%、行业最快6分钟生产一件马达座、一次交检合格率大于99.5%……近日,太重智能高端火博·体育(中国)体育·官方网站产业园区马达座黑灯产线成功下线,实现智慧高效运转。本月将有百台火博·体育(中国)体育·官方网站从这里面世,向智能制造迈出坚实一步。

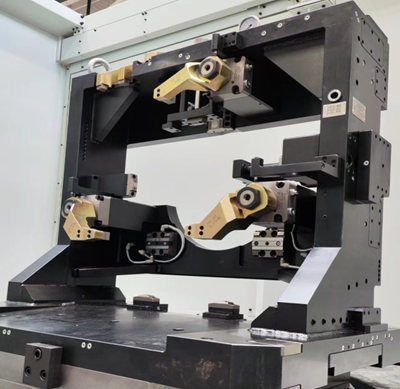

这条马达座黑灯产线,可全覆盖适配生产13-55吨、数十种型号的马达座。“全流程自动装卸、自动加工,当上个作业完成,这条黑灯产线将会自动进行智能化调整设备和工艺参数,无缝衔接下一类型作业……”工程机械公司副总经理贺磊介绍。

从前工序自动组对、自动焊接,到工件转运、来料抓取、工件装夹、机床检测和加工、铁屑清理、成品出线。这条黑灯产线依托5G、人工智能、视觉识别、自动加工、智能传感、数据分析等先进技术应用,成为拥有自主监控、智能调整及数据驱动决策的全能“多面手”。“产线将实现50000件/年,在满足各种规模生产需求的同时,保证生产精确性和稳定性,每年可节约制造成本90余万元。”工程机械公司部件工艺所副所长石晓东说。

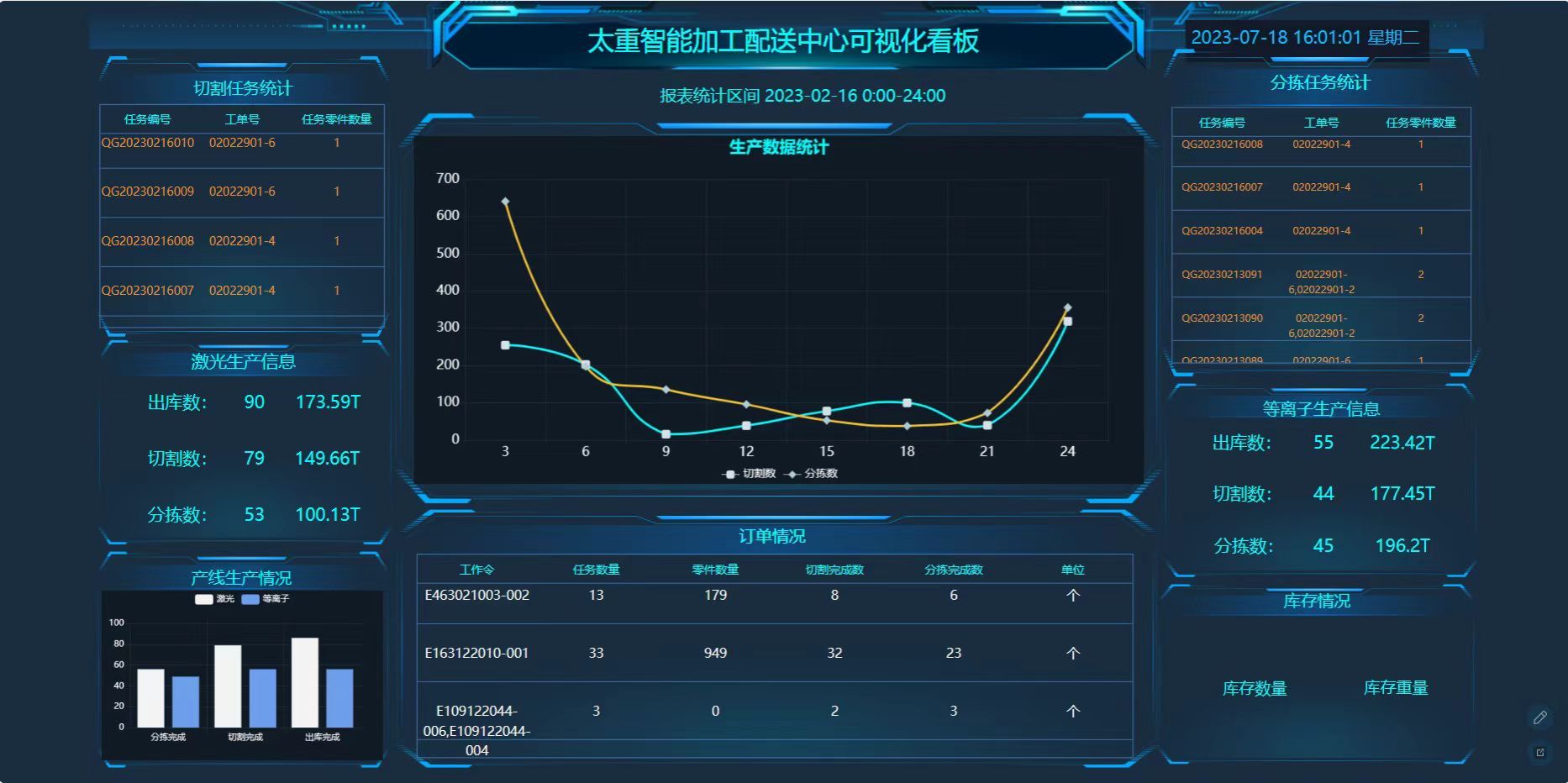

如今,像这样所有的加工、运输、检测过程均在空无一人的产线内完成的黑灯产线,太重拥有两条!太重智能高端火博·体育(中国)体育·官方网站产业园区马达座黑灯产线和太重智能高端装备产业园区智能加工配送中心下料黑灯产线。 走进智能加工配送中心下料车间,40余台机器人在300平方米厂房内夜以继日“上班”。智能数控切割机对着钢板精密切割,智能喷码机有条不紊进行动态数据实时喷印,在中控系统的统一指挥下,数百台AGV、RGV智能运输小车来回穿梭,自动行驶至分拣工位取货,将带有条形码的零件自动运送至指定地点,整套动作顺畅连贯、精准高效。

一张钢板,经过出入库、抛丸、校平、上下料、对中、喷码、输送、切割、分拣、砂光、码垛、物流转运全流程自动运行,即可输出一批高质量合格零件,下料工序周期大大缩短。“这条实现全过程智能化管控的黑灯产线,效率提升70%,综合材料利用率高达90%,满产下每年可节约成本4000万元以上。”智能加工配送中心总经理史亚杰说。

这条运用视觉识别、大数据、AI等新技术的黑灯产线,以“智能制造+数字工艺+数字仓储+数字物流”,首创了重型机械行业“混合套料、集中下料”的智能制造新模式。将信息化系统与智能装备的深度融合,贯穿于工艺、生产、管理、维保等各个制造活动单元,而这仅仅是第一步,据下料产线规划设计负责人王春英介绍,这条拥有“智慧大脑”的产线,将在长期生产过程中不断进行数据积累,成为具有学习力、适应性的黑灯产线。科技赋能的太重瞄准高端制造领域,聚焦“高端化、智能化、绿色化、国产化”产品规划,以智能设计、智能制造、智能产品、智能服务正在加速向“智”蝶变。“以打造黑灯产线为契机,推动建成‘黑灯工厂’,太重将实现更高的效率、更稳定的质量与更强的竞争力。”太重集团战略投资部部长邱英杰说。浪潮已来,越来越多由数字化、智能化驱动的全新生产模式正在太重兴起。全面感知、柔性生产、敏捷服务、科学决策、产业协同、绿色安全的太重智能工厂正在加速释放更多新活力,为加快推进新型工业化、推动全省制造业振兴升级注入澎湃动力!